热度 15 ||

关于使用数字仪器按照AWS D1.6标准对不锈钢焊缝检测相关工艺的探讨

校准操作变化:

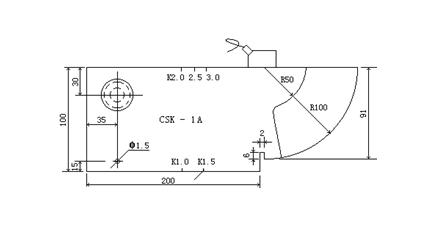

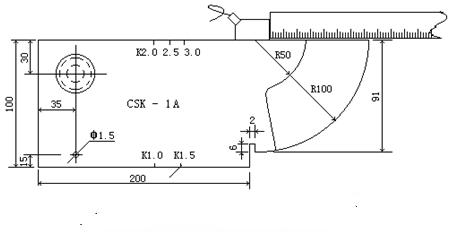

步骤一:入射点的测定:将探头放置在CSK-ⅠA试块上,发射方向对准R100的弧面上,如图:

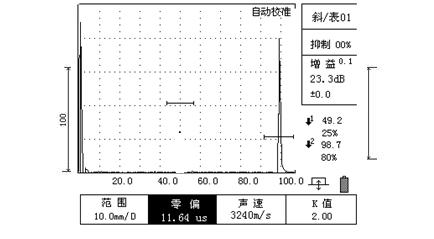

前后移动探头找出R100弧面最高反射回波。观察屏幕上R100弧面反射回波的位置,若偏离到屏幕以外侧,则按左下方向键,调整零偏,将R100的回波移进屏幕内闸门中,如图:

按波峰记忆键记录最高回波,当找到R100最大反射波时,此时固定探头不动,拿尺量出探头前到R100弧面端边的距离,如图:

用100减去这段距离的得数为前沿值。进入参数设置,手动输入前沿,探头入射点不随材质的变化而变化。(容易常出的错误)

注意:严禁采用【自动校准】的方式进行测量,数字仪器的自动校准过程完成了三个参数的确定,【声速、入射点、时机线性比例关系】。但是所测的声速为碳钢的声速+时机线性关系。实际检测不锈钢焊缝时声速则改变,因此测量声速+时机线性关系应在与被检材质一致的试块上进行测量。详见步骤2.(常见的错误)

将探头放到S32101小CSK-IA[A2] 试块上,,使声束对准R25、R50弧面,移动探头找到最高波,按设备调校键(注意:此处不能用自动调校),点击屏幕下方“声速”,选择同步法测声速,完后调节“零偏”,使 R50\R25最高波的声程显示50、25mm,这样仪器就满足了双相钢材质的检测要求。但是应值得注意的问题是不同厚度的焊缝检测时调节的方式有变化,因为不锈钢材质晶粒粗大,板材越厚,对声速的影响越大。

步骤三:不锈钢上入射角度的测定:

将探头放在T1600239灵敏度试块上,根据工艺卡不同的检测范围选择对应深度的Φ1.6横孔,例如,已知深度15.9mm,找到Φ1.6横孔的最高波。根据已知深度h,水平距离用尺量L+前沿,根据公式tanθ=L+前沿/h

注意:此处严禁用数字仪器的自动测量角度功能,因为仪器根据显示的深度、水平来计算角度,此时自动测量时仪器显示的深度、水平与实际完全不符合,因此所测角度不准确。另外,尽量选择被检测范围内中间值作为调节角度的标准反射体,进而弥补测量数值的差异。(常见的错误)

步骤四:制作距离—波幅曲线

操作方法及套路跟碳钢一样。

步骤五:针对于异种钢焊缝在碳钢上检测时[A3] 参数的调节

操作方法及套路跟之前一样,使用IIW碳钢试块测出入射点和入射角度,然后再不锈钢试块上进行灵敏度曲线的调校。这里应注意一个问题,就是在制作DAC曲线的时候,随着深度的增加,所测值会与实际横孔的深度值差异越来越大,实际上最佳的调节方式是制作与被检工件一样结构的焊接试板,然后在试板焊缝上不同深度钻有一定大小的横孔,这样在制作曲线时候,相应的材质在相应的扫查面上检测,可以弥补因材质不同导致的衰减差异。但是,目前厂内还不具备这样的试块,仍用不锈钢T160239进行距离—波幅曲线制作。

[A1]不锈钢声速、设备的时基线性比例该如何调校?

[A2]新标准是否应建立满足不锈钢检测的探头参数调校试块?

[A3]在结构模块中,异种钢焊缝存在很多。尤其存在在仅能在碳钢上扫查的异种钢焊缝。这样如果探伤参数、DAC曲线的调整都在不锈钢上,则声束的衰减与传播与实际检测不一致,应如何解决?

luolang1314: 探头入射点不随材质的变化而变化。

好像不对吧?探头入射点一般在具体各向同性(比如低碳钢)材质中发生变化吧。

当材质发生变化,比如由低碳钢20# 换成铝合金LY ...

刘恩凯: 这个的确是一个问题,对于我文中的阐述我也不敢确认对错。就探头入射点而言,不考虑耦合剂层对声束的偏转,那么探头的入射点是不是应该是声束经探头发射出来后, ...

SGS无损检测: 我想知道你用什么型号的探头,我用常规探头在做DAC时,30mm深度的波都找不到,勉强到20mm,常规探头肯定是没法用。。改用纵波斜探头后30mm虽然能找到,但波还是 ...

刘恩凯: AWS D1.6 标准仅仅允许使用常规单晶探头,若可以使用TRL双晶聚焦探头,那样效果可定要好。另外我们材质为S32101,双相钢,材质晶粒没有奥氏体大,衰减相对较好。 ...