hanglg 发表于 2013-5-22 21:45

用的是多浦乐探头!

| 角度/材料 | 钢(前沿mm) | 铝(前沿mm) |

| 45度 | 13.5 | 13.5 |

| 60度 | 14.5 | 19.5 |

| 70度 | 14.5 | 22.5 |

我观已点不成熟,已删除,抱歉!

我观已点不成熟,已删除,抱歉!

我观已点不成熟,已删除,抱歉!

luolang1314 发表于 2013-5-23 20:28

这个问题要整明白绝对不是一件容易的事情的。没必要让大家头昏脑胀的吧?

越基础的问题,越是 ...

jkyn 发表于 2013-7-15 13:46

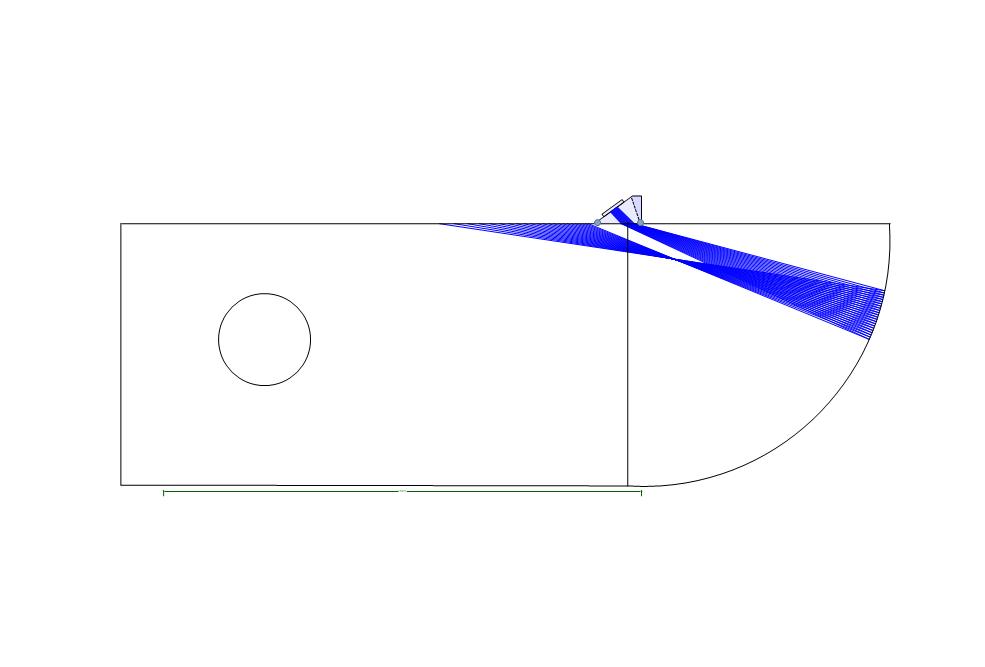

会不会有接收到分离出的纵波而影响波高的可能,具体纵波会不会分离出现的情况我也没计算过,只是突然想到 ...

jkyn 发表于 2013-9-10 11:13

我存在资料分享里了,这个应该能解释这个问题了

jkyn 发表于 2013-9-10 11:13

我存在资料分享里了,这个应该能解释这个问题了

糟老头子 发表于 2014-8-28 00:42

不好意思没注意就太监了。

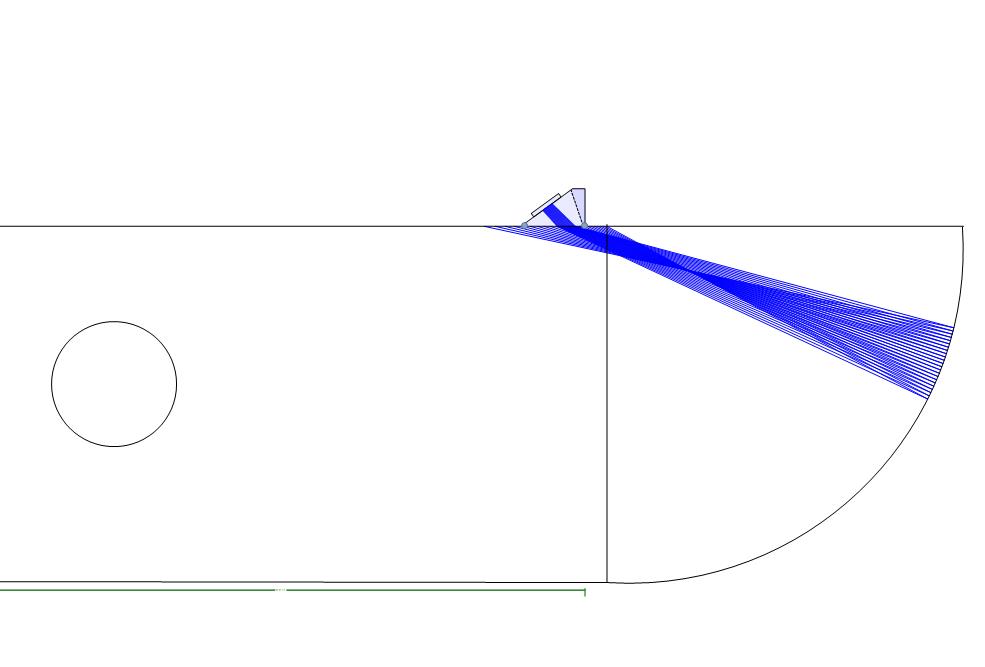

在铝试块上测试不出正确的入射点(使用大折射角度和小尺寸探头时入射点甚至可能 ...

亚青 发表于 2014-10-13 12:56

认真看看教材中的横波发射声场,由于材质不同,声速也不同,导致折射角不同,假想的横波波源也不相同,进而 ...

假面 发表于 2014-10-11 16:28

收藏了 好文章 具体结论,没太理解 74#楼的论文看过 对观点比较认可

将军我是 发表于 2014-10-11 10:48

这个归根结底就是材料不一样,有些仪器有专门的不同材料的检测,换一种材料测试一下前沿和K值或许就跟探 ...

糟老头子 发表于 2014-10-13 14:15

我刚开始也认同74楼的论文,但细看后会发现问题,你再看看?

糟老头子 发表于 2014-10-14 23:17

在均匀介质中我们会得到正确的入射点,但在非均匀介质中,会得到错误的前沿,就像我本帖的实验一样 ...

缺欠 发表于 2014-10-15 07:16

建议你用纵波斜探头做下测量,你会改变看法的(45,60,70).如果你了解格雷码,学习过压电学,读过声学字典与光 ...

缺欠 发表于 2014-10-15 07:16

建议你用纵波斜探头做下测量,你会改变看法的(45,60,70).如果你了解格雷码,学习过压电学,读过声学字典与光 ...

糟老头子 发表于 2014-10-15 10:19

让我用手沾油拍打圆弧面确定声束的走向吗?好主意,我回头试试。

糟老头子 发表于 2014-10-15 09:42

你说的我基本不了解,抱歉。你试验的结果怎样,没有出现前沿变化很大或入射点不在探头上的问题吗?我还真 ...

缺欠 发表于 2014-10-15 20:20

朋友你好!我想说铝试块前沿没变. 那几本书看了,你会改变结果的.(对了,用纵波斜探头测试结果,铝与钢前沿相 ...

糟老头子 发表于 2014-10-16 01:07

要去验证我的结论,需要高倍显微镜去观察试块的精粒走向,但我没有这样的条件。不知道上海有高倍显微镜的同 ...

缺欠 发表于 2014-10-16 07:16

电子扫描我单位有,如何操作,你描述一下,我试试.核电都是外文翻译资料,(我是想证明一下,超声波横波是不适 ...

糟老头子 发表于 2014-10-16 09:03

我可以把试块寄给你,你可以打磨,酸洗端面(我不知道需要什么程序),你在高倍显微镜下观察并拍照,如果 ...

缺欠 发表于 2014-10-16 20:12

不锈钢试块没有.我只是想告诉你前沿在任何试块上都不会变.

糟老头子 发表于 2014-10-13 14:31

你要说明什么?

将军我是 发表于 2014-10-24 09:42

超声波在不同材料中的声速不一样,首先要校对仪器和声速才行!

| 欢迎光临 远东无损检测资讯网 (https://www.fendti.cn/) | Powered by Discuz! X3.5 |